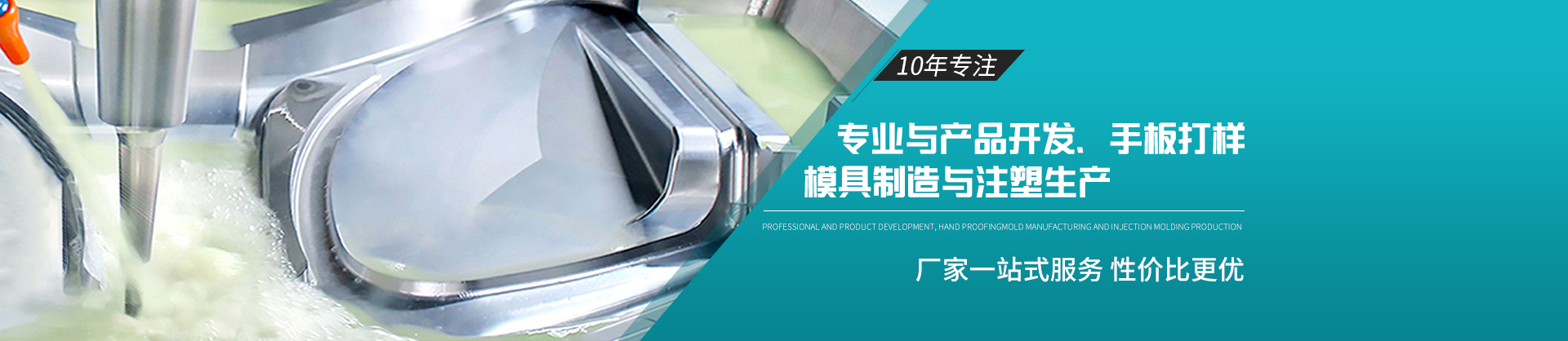

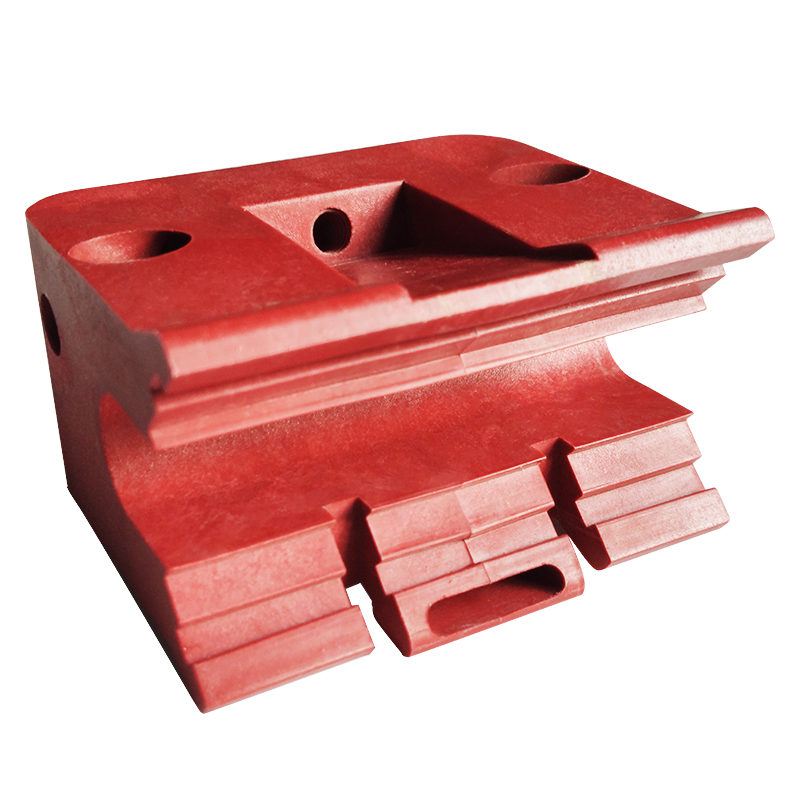

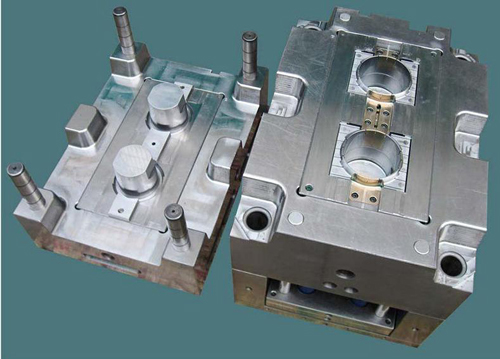

我們專業(yè)做異形模具和異形塑料件

開模不成功,,退還全部開模費(fèi)

全國(guó)咨詢熱線:

13932815220

13932815220

我們專業(yè)做異形模具和異形塑料件

開模不成功,,退還全部開模費(fèi)

全國(guó)咨詢熱線:

13932815220

13932815220

塑件的注塑成型工藝過(guò)程主要包括填充--保壓--冷卻--脫模等4個(gè)階段,,這4個(gè)階段直接決定著制品的成型質(zhì)量,,而且這4個(gè)階段是一個(gè)完整的連續(xù)過(guò)程,。

1,、填充階段

填充是整個(gè)注塑循環(huán)過(guò)程中的第一步,,時(shí)間從塑料模具閉合開始注塑算起,,到模具型腔填充到大約95%為止,。理論上,,填充時(shí)間越短,成型效率越高,,但是實(shí)際中,,成型時(shí)間或者注塑速度要受到很多條件的制約。

高速填充,。高速填充時(shí)剪切率較高,,塑料由于剪切變稀的作用而存在粘度下降的情形,使整體流動(dòng)阻力降低;局部的粘滯加熱影響也會(huì)使固化層厚度變薄,。因此在流動(dòng)控制階段,,填充行為往往取決于待填充的體積大小。即在流動(dòng)控制階段,,由于高速填充,,熔體的剪切變稀效果往往很大,而薄壁的冷卻作用并不明顯,,于是速率的效用占了上風(fēng),。

低速填充,。熱傳導(dǎo)控制低速填充時(shí),剪切率較低,,局部粘度較高,,流動(dòng)阻力較大。由于熱塑料補(bǔ)充速率較慢,,流動(dòng)較為緩慢,,使熱傳導(dǎo)效應(yīng)較為明顯,熱量迅速為冷模壁帶走,。加上較少量的粘滯加熱現(xiàn)象,,固化層厚度較厚,又進(jìn)一步增加壁部較薄處的流動(dòng)阻力,。

由于噴泉流動(dòng)的原因,,在流動(dòng)波前面的塑料高分子鏈排向幾乎平行流動(dòng)波前。因此兩股塑料熔膠在交匯時(shí),,接觸面的高分子鏈互相平行;加上兩股熔膠性質(zhì)各異(在模腔中滯留時(shí)間不同,,溫度、壓力也不同),,造成熔膠交匯區(qū)域在微觀上結(jié)構(gòu)強(qiáng)度較差,。在光線下將零件擺放適當(dāng)?shù)慕嵌扔萌庋塾^察,可以發(fā)現(xiàn)有明顯的接合線產(chǎn)生,,這就是熔接痕的形成機(jī)理,。熔接痕不僅影響塑件外觀,同時(shí)由于微觀結(jié)構(gòu)的松散,,易造成應(yīng)力集中,,從而使得該部分的強(qiáng)度降低而發(fā)生斷裂。

一般而言,,在高溫區(qū)產(chǎn)生熔接的熔接痕強(qiáng)度較佳,,因?yàn)楦邷厍樾蜗拢叻肿渔溁顒?dòng)性較佳,,可以互相穿透纏繞,,此外高溫度區(qū)域兩股熔體的溫度較為接近,熔體的熱性質(zhì)幾乎相同,,增加了熔接區(qū)域的強(qiáng)度;反之在低溫區(qū)域,,熔接強(qiáng)度較差。

2,、保壓階段

保壓階段的作用是持續(xù)施加壓力,,壓實(shí)熔體,增加塑料密度(增密),以補(bǔ)償塑料的收縮行為,。在保壓過(guò)程中,由于模腔中已經(jīng)填滿塑料,,背壓較高,。在保壓壓實(shí)過(guò)程中,注塑機(jī)螺桿僅能慢慢地向前作微小移動(dòng),,塑料的流動(dòng)速度也較為緩慢,,這時(shí)的流動(dòng)稱作保壓流動(dòng)。由于在保壓階段,,塑料受模壁冷卻固化加快,,熔體粘度增加也很快,因此模具型腔內(nèi)的阻力很大,。在保壓的后期,,材料密度持續(xù)增大,塑件也逐漸成型,,保壓階段要一直持續(xù)到澆口固化封口為止,,此時(shí)保壓階段的模腔壓力達(dá)到最高值。

在保壓階段,,由于壓力相當(dāng)高,,塑料呈現(xiàn)部分可壓縮特性。在壓力較高區(qū)域,,塑料較為密實(shí),,密度較高;在壓力較低區(qū)域,塑料較為疏松,,密度較低,,因此造成密度分布隨位置及時(shí)間發(fā)生變化。保壓過(guò)程中塑料流速極低,,流動(dòng)不再起主導(dǎo)作用;壓力為影響保壓過(guò)程的主要因素,。保壓過(guò)程中塑料已經(jīng)充滿模腔,此時(shí)逐漸固化的熔體作為傳遞壓力的介質(zhì),。模腔中的壓力借助塑料傳遞至模壁表面,,有撐開模具的趨勢(shì),因此需要適當(dāng)?shù)逆i模力進(jìn)行鎖模,。漲模力在正常情形下會(huì)微微將模具撐開,,對(duì)于模具的排氣具有幫助作用;但若漲模力過(guò)大,易造成成型品毛邊,、溢料,,甚至撐開模具。因此在選擇注塑機(jī)時(shí),應(yīng)選擇具有足夠大鎖模力的注塑機(jī),,以防止?jié)q?,F(xiàn)象并能有效進(jìn)行保壓。

3.冷卻階段

在注塑成型模具中,,冷卻系統(tǒng)的設(shè)計(jì)非常重要,。這是因?yàn)槌尚?a href="http://bfecom.cn/suliaozhipin/" target="_self">塑料制品只有冷卻固化到一定剛性,脫模后才能避免塑料制品因受到外力而產(chǎn)生變形,。由于冷卻時(shí)間占整個(gè)成型周期約70%~80%,,因此設(shè)計(jì)良好的冷卻系統(tǒng)可以大幅縮短成型時(shí)間,提高注塑生產(chǎn)率,,降低成本,。設(shè)計(jì)不當(dāng)?shù)睦鋮s系統(tǒng)會(huì)使成型時(shí)間拉長(zhǎng),增加成本;冷卻不均勻更會(huì)進(jìn)一步造成塑料制品的翹曲變形,。

根據(jù)實(shí)驗(yàn),,由熔體進(jìn)入模具的熱量大體分兩部分散發(fā),一部分有5%經(jīng)輻射,、對(duì)流傳遞到大氣中,,其余95%從熔體傳導(dǎo)到模具。塑料制品在模具中由于冷卻水管的作用,,熱量由模腔中的塑料通過(guò)熱傳導(dǎo)經(jīng)模架傳至冷卻水管,,再通過(guò)熱對(duì)流被冷卻液帶走。少數(shù)未被冷卻水帶走的熱量則繼續(xù)在模具中傳導(dǎo),,至接觸外界后散溢于空氣中,。

注塑成型的成型周期由合模時(shí)間、充填時(shí)間,、保壓時(shí)間,、冷卻時(shí)間及脫模時(shí)間組成。其中以冷卻時(shí)間所占比重最大,,大約為70%~80%,。因此冷卻時(shí)間將直接影響塑料制品成型周期長(zhǎng)短及產(chǎn)量大小。脫模階段塑料制品溫度應(yīng)冷卻至低于塑料制品的熱變形溫度,,以防止塑料制品因殘余應(yīng)力導(dǎo)致的松弛現(xiàn)象或脫模外力所造成的翹曲及變形,。

影響制品冷卻速率的因素有:

塑料制品設(shè)計(jì)方面。主要是塑料制品壁厚,。制品厚度越大,,冷卻時(shí)間越長(zhǎng)。一般而言,,冷卻時(shí)間約與塑料制品厚度的平方成正比,,或是與最大流道直徑的1.6次方成正比,。即塑料制品厚度加倍,冷卻時(shí)間增加4倍,。

模具材料及其冷卻方式,。模具材料,包括模具型芯,、型腔材料以及模架材料對(duì)冷卻速度的影響很大,。模具材料熱傳導(dǎo)系數(shù)越高,單位時(shí)間內(nèi)將熱量從塑料傳遞而出的效果越佳,,冷卻時(shí)間也越短。

冷卻水管配置方式,。冷卻水管越靠近模腔,,管徑越大,數(shù)目越多,,冷卻效果越佳,,冷卻時(shí)間越短。

冷卻液流量,。冷卻水流量越大(一般以達(dá)到紊流為佳),,冷卻水以熱對(duì)流方式帶走熱量的效果也越好。

冷卻液的性質(zhì),。冷卻液的粘度及熱傳導(dǎo)系數(shù)也會(huì)影響到模具的熱傳導(dǎo)效果,。冷卻液粘度越低,熱傳導(dǎo)系數(shù)越高,,溫度越低,,冷卻效果越佳。

塑料選擇,。塑料的是指塑料將熱量從熱的地方向冷的地方傳導(dǎo)速度的量度,。塑料熱傳導(dǎo)系數(shù)越高,代表熱傳導(dǎo)效果越佳,,或是塑料比熱低,,溫度容易發(fā)生變化,因此熱量容易散逸,,熱傳導(dǎo)效果較佳,,所需冷卻時(shí)間較短。

加工參數(shù)設(shè)定,。料溫越高,,模溫越高,頂出溫度越低,,所需冷卻時(shí)間越長(zhǎng),。

冷卻系統(tǒng)的設(shè)計(jì)規(guī)則:

所設(shè)計(jì)的冷卻通道要保證冷卻效果均勻而迅速。

設(shè)計(jì)冷卻系統(tǒng)的目的在于維持模具適當(dāng)而有效率的冷卻。冷卻孔應(yīng)使用標(biāo)準(zhǔn)尺寸,,以方便加工與組裝,。

設(shè)計(jì)冷卻系統(tǒng)時(shí),模具設(shè)計(jì)者必須根據(jù)塑件的壁厚與體積決定下列設(shè)計(jì)參數(shù)--冷卻孔的位置與尺寸,、孔的長(zhǎng)度,、孔的種類、孔的配置與連接以及冷卻液的流動(dòng)速率與傳熱性質(zhì),。

4.脫模階段

脫模是一個(gè)注塑成型循環(huán)中的最后一個(gè)環(huán)節(jié),。雖然制品已經(jīng)冷固成型,但脫模還是對(duì)制品的質(zhì)量有很重要的影響,,脫模方式不當(dāng),,可能會(huì)導(dǎo)致產(chǎn)品在脫模時(shí)受力不均,頂出時(shí)引起產(chǎn)品變形等缺陷,。脫模的方式主要有兩種:頂桿脫模和脫料板脫模,。設(shè)計(jì)模具時(shí)要根據(jù)產(chǎn)品的結(jié)構(gòu)特點(diǎn)選擇合適的脫模方式,以保證產(chǎn)品質(zhì)量,。

對(duì)于選用頂桿脫模的模具,,頂桿的設(shè)置應(yīng)盡量均勻,并且位置應(yīng)選在脫模阻力最大以及塑件強(qiáng)度和剛度最大的地方,,以免塑件變形損壞,。

而脫料板則一般用于深腔薄壁容器以及不允許有推桿痕跡的透明制品的脫模,這種機(jī)構(gòu)的特點(diǎn)是脫模力大且均勻,,運(yùn)動(dòng)平穩(wěn),,無(wú)明顯的遺留痕跡。

消除原料樹脂,、色母的影響 控制原材料是徹底解決色差的關(guān)鍵。因此,,尤其是生產(chǎn)淺色制品時(shí),,不能忽視原料樹脂的熱穩(wěn)定性不同對(duì)塑料制品色澤波動(dòng)帶來(lái)的明顯影響。鑒于大多數(shù)注塑生產(chǎn)廠家本身并不生產(chǎn)塑料母料或色母,,這樣,,可將注意的焦點(diǎn)放在生產(chǎn)管理和原材料檢驗(yàn)上。

注塑產(chǎn)品出現(xiàn)的面流紋(流痕)、水波紋分析解決

原因分析:塑料成型塑膠熔體流動(dòng)的痕跡,,以澆口為中心而呈現(xiàn)的條紋波浪模樣,。表面發(fā)生垂直流向的無(wú)數(shù)細(xì)紋,導(dǎo)致塑料制品表面產(chǎn)生類似指紋的波紋,。解決辦法:流痕是最初流入型腔內(nèi)的塑膠熔體冷卻過(guò)快,,與其后流入的塑膠熔體間形成界限所致。殘留于注塑機(jī)噴嘴前端的冷材料,,注塑加工廠家在生產(chǎn)注塑的時(shí)候,,若直接進(jìn)入型腔內(nèi),

塑料制品模具一般需要在150°C-200°C下進(jìn)行工作,,除了受到一定壓力作用外,,還要承受溫度影響,根據(jù)其成型條件,,模具一般需要具備以下性能:1、具有較好的熱穩(wěn)定性,。塑料模具成型加工經(jīng)熱處理后因線膨脹系數(shù)小,,熱處理變形小,溫度差異引起的尺寸變化率小,,金相組織和模具尺寸穩(wěn)定,,可減少或不再進(jìn)行加工,即可保證模具尺寸

總結(jié)下設(shè)計(jì)塑料產(chǎn)品加工的要素有哪些,?

塑料制品加工想要到達(dá)創(chuàng)意的效果,,總結(jié)了以下必不可少的四大方案:一:獨(dú)立牌號(hào),便于顧客影象,。一個(gè)好的牌號(hào)的設(shè)計(jì)是至關(guān)緊張的,,在設(shè)計(jì)的時(shí)候需求這個(gè)要素才行,才能起到不錯(cuò)的效果,。二:材質(zhì)好,,適用性強(qiáng)。在塑料制品加工設(shè)計(jì)的時(shí)候,,需求的一個(gè)要素是其使用的材質(zhì),,以及其適用性質(zhì),只有材質(zhì)好,、適用性強(qiáng)的包裝制品加工

塑料結(jié)構(gòu)對(duì)塑料制品收縮率的影響

(1) 厚壁塑件比薄壁塑件收縮率大(但大多數(shù)塑料1mm薄壁制件反而比2mm收縮率大,,這是由于熔體在模腔內(nèi)阻力增大的緣故);(2) 塑件上帶嵌件比不帶嵌件的收縮率小;(3) 塑件形狀復(fù)雜的比形狀簡(jiǎn)單的收縮率要小;(4) 塑件高度方向一般比水平方向的收縮率小;(5) 細(xì)長(zhǎng)塑件在長(zhǎng)度方向上的收縮率小;(6) 塑件長(zhǎng)度方向的尺寸比厚度方向尺寸的