我們專業(yè)做異形模具和異形塑料件

開模不成功,,退還全部開模費

全國咨詢熱線:

13932815220

13932815220

我們專業(yè)做異形模具和異形塑料件

開模不成功,,退還全部開模費

全國咨詢熱線:

13932815220

13932815220

表面處理的方法及技巧

塑料制品的表面處理主要方法可歸納以下7點。

(1)化學(xué)藥品處理法 該法主要是利用硫酸-重鉻酸鉀等化學(xué)品水溶液對塑料表面進行處理,,從而引入極性基團來增強涂膜對塑料表面附著力,。該法可用于各種塑料制品,,但由此引起三廢處理問題。

(2)表面活性劑處理法 該法主要是利用各種陰離子、非離子,、兩性表面活性劑的水溶液對塑料表面進行處理,,除去表面的灰塵和遷移出的各種助劑,保證涂膜對塑料的附著,。該法污染小,,有利于無機物的去除,對有機物的去除效果不如溶劑處理法,。

(3)溶劑清洗法 該法主要利用三氯乙烷等含氯溶劑對塑料表面進行處理,,除去表面的灰塵和遷移出的各種有機助劑,保證涂膜對塑料的附著,。該法可采用噴,、刷、蒸洗等各種工藝,,對有機物的去除效果較好,,但容易造成環(huán)境污染。

(4)火焰處理法 該法主要利用各種氧化火焰對塑料表面進行處理,,從而引入極性基團來增強涂膜對塑料表面附著力,。該法處理簡單,但容易處理過度造成制品變形,。

(5)等離子處理法 該法主要利用各種方式對塑料表面進行放電處理,,從而引入極性基團來增強涂膜對塑料表面附著力。該法具有處理時間短,,效果好的特點,,但設(shè)備投資較大。

(6)紫外線處理法 該法主要利用紫外線對塑料表面進行照射,,在空氣中氧的參與下,,使塑料表面引入極性基團或發(fā)生活化,從而增強涂膜對塑料表面附著力,。該法處理簡單,,但對底材的選擇性較高。

(7)打磨處理法 該法主要利用輕度噴砂或手工打磨的方式,,使塑料表面積增大,,以達到增強涂膜附著力的目的。該法是最簡單的通用表面處理方式,,但由于是干式打磨,,所以粉塵污染較大。

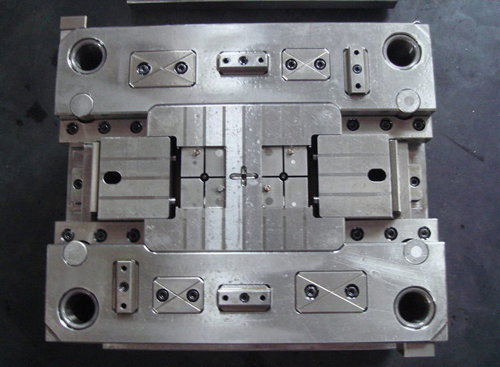

如何找到合適的模具加工廠,,現(xiàn)在國內(nèi)工業(yè)的情況,,找?guī)准夷>呒庸S是很容易的,但是機械加工廠良莠不齊,在采購模具這種價格較高的零件時,如何識別可靠的模具供應(yīng)商,,我站在技術(shù)的角度稍微說一下,,我沒在采購干過,可能會比較片面,。模具設(shè)計是模具產(chǎn)品生產(chǎn)周期內(nèi)不可忽視的重要環(huán)節(jié),,做好這項工作對提高產(chǎn)品質(zhì)量具有積極意義

模具保養(yǎng)1,、加工企業(yè)首先應(yīng)給每副塑料模具配備履歷卡,,詳細(xì)記載、統(tǒng)計其使用,、護理(潤滑,、清洗、防銹)及損壞情況,,據(jù)此可發(fā)現(xiàn)哪些部件,、組件已損壞,磨損程度大小,,以提供發(fā)現(xiàn)和解決問題的信息資料,以及該模具的成型工藝參數(shù),、產(chǎn)品所用材料,,以縮短模具的試車時間,提高生產(chǎn)效率,。2,、加工企業(yè)應(yīng)在注塑機、模具正常運轉(zhuǎn)情況

1.橡膠注塑:橡膠注射成型是一種將膠料直接從機筒注入模型硫化的生產(chǎn)方法,。橡膠注塑的優(yōu)點是:雖屬間歇操作,但成型周期短,,生產(chǎn)效率高取消了胚料準(zhǔn)備工序,,勞動強度小,產(chǎn)品質(zhì)量優(yōu)異,。2.塑料注塑:塑料注塑是塑料制品的一種方法,,注塑加工廠家將熔融的塑料利用壓力注進塑料制品模具中,冷卻成型得到想要各種塑料件。有專門用于

注塑生產(chǎn)時磁鐵斷裂是指在注塑過程中,,由于注射壓力或模具配合精度的問題,,導(dǎo)致完整的磁鐵從某個部位產(chǎn)生裂紋或斷開,造成成型后塑料產(chǎn)品的缺陷,。 對于塑料注塑產(chǎn)品來說,,磁鐵是存在一定的功能性要求的。所以這種缺陷一旦發(fā)生,,產(chǎn)品直接報廢,,該缺陷屬于功能性的致命缺陷。

塑料加工看生產(chǎn)什么材料,,有些材料中大多含有很多種添加劑,加工過程中多少會有一些揮發(fā)或分解,,還是有毒的,,如果是綠色的材料應(yīng)該就沒什么問題了。1,、注塑:注塑是一種工業(yè)產(chǎn)品生產(chǎn)造型的方法,。產(chǎn)品通常使用橡膠注塑和塑料注塑。注塑還可分注塑成型模壓法和壓鑄法,。注射成型機(簡稱注射機或注塑機)是