我們專業(yè)做異形模具和異形塑料件

開模不成功,退還全部開模費

全國咨詢熱線:

13932815220

13932815220

我們專業(yè)做異形模具和異形塑料件

開模不成功,退還全部開模費

全國咨詢熱線:

13932815220

13932815220

一,、接受任務(wù)書

成型塑料制件的任務(wù)書通常由制件設(shè)計者提出,,其內(nèi)容如下:

1. 經(jīng)過審簽的正規(guī)制制件圖紙,并注明采用塑料的牌號,、透明度等,。

2. 塑料制件說明書或技術(shù)要求。

3. 生產(chǎn)產(chǎn)量,。

4. 塑料制件樣品,。

通常模具設(shè)計任務(wù)書由塑料制件工藝員根據(jù)成型塑料制件的任務(wù)書提出,模具設(shè)計人員以成型塑料制件任務(wù)書,、模具設(shè)計任務(wù)書為依據(jù)來設(shè)計模具,。

二、 收集,、分析,、消化原始資料

收集整理有關(guān)制件設(shè)計、成型工藝,、成型設(shè)備、機械加工及特殊加工資料,,以備設(shè)計模具時使用,。

1. 消化塑料制件圖,了解制件的用途,,分析塑料制件的工藝性,,尺寸精度等技術(shù)要求。例如塑料制件在外表形狀,、顏色透明度,、使用性能方面的要求是什么,塑件的幾何結(jié)構(gòu),、斜度,、嵌件等情況是否合理,熔接痕,、縮孔等成型缺陷的允許程度,,有無涂裝、電鍍,、膠接,、鉆孔等后加工。選擇塑料制件尺寸精度最高的尺寸進行分析,,看看估計成型公差是否低于塑料制件的公差,,能否成型出合乎要求的塑料制件來。此外,,還要了解塑料的塑化及成型工藝參數(shù),。

2. 消化工藝資料,,分析工藝任務(wù)書所提出的成型方法、設(shè)備型號,、材料規(guī)格,、模具結(jié)構(gòu)類型等要求是否恰當,能否落實,。

成型材料應(yīng)當滿足塑料制件的強度要求,,具有好的流動性、均勻性和各向同性,、熱穩(wěn)定性,。根據(jù)塑料制件的用途,成型材料應(yīng)滿足染色,、鍍金屬的條件,、裝飾性能、必要的彈性和塑性,、透明性或者相反的反射性能,、膠接性或者焊接性等要求。

3. 確定成型方法

采用直壓法,、鑄壓法還是注射法,。

4、選擇成型設(shè)備

根據(jù)成型設(shè)備的種類來進行模具,,因此必須熟知各種成型設(shè)備的性能,、規(guī)格、特點,。例如對于注射機來說,,在規(guī)格方面應(yīng)當了解以下內(nèi)容:注射容量、鎖模壓力,、注射壓力,、模具安裝尺寸、頂出裝置及尺寸,、噴嘴孔直徑及噴嘴球面半徑,、澆口套定位圈尺寸、模具最大厚度和最小厚度,、模板行程等,,具體見相關(guān)參數(shù)。

要初步估計模具外形尺寸,,判斷模具能否在所選的注射機上安裝和使用,。

5. 具體結(jié)構(gòu)方案

(一)確定模具類型

如壓制模(敞開式、半閉合式、閉合式),、鑄壓模,、注射模等。

(二)確定模具類型的主要結(jié)構(gòu)

選擇理想的模具結(jié)構(gòu)在于確定必需的成型設(shè)備,,理想的型腔數(shù),,在絕對可靠的條件下能使模具本身的工作滿足該塑料制件的工藝技術(shù)和生產(chǎn)經(jīng)濟的要求。對塑料制件的工藝技術(shù)要求是要保證塑料制件的幾何形狀,,表面光潔度和尺寸精度,。生產(chǎn)經(jīng)濟要求是要使塑料制件的成本低,生產(chǎn)效率高,,模具能連續(xù)地工作,,使用壽命長,節(jié)省勞動力,。

三,、影響模具結(jié)構(gòu)及模具個別系統(tǒng)的因素很多,很復雜:

1. 型腔布置,。根據(jù)塑件的幾何結(jié)構(gòu)特點,、尺寸精度要求、批量大小,、模具制造難易,、模具成本等確定型腔數(shù)量及其排列方式。

對于注射模來說,,塑料制件精度為3級和3a級,重量為5克,,采用硬化澆注系統(tǒng),,型腔數(shù)取4-6個;塑料制件為一般精度(4-5級),,成型材料為局部結(jié)晶材料,,型腔數(shù)可取16-20個;塑料制件重量為12-16克,,型腔數(shù)取8-12個,;而重量為50-100克的塑料制件,型腔數(shù)取4-8個,。對于無定型的塑料制件建議型腔數(shù)為24-48個,,16-32個和6-10個。當再繼續(xù)增加塑料制件重量時,,就很少采用多腔模具,。7-9級精度的塑料制件,最多型腔數(shù)較之指出的4-5級精度的塑料增多至50%。

2. 確定分型面,。分型面的位置要有利于模具加工,,排氣、脫模及成型操作,,塑料制件的表面質(zhì)量等,。

3. 確定澆注系統(tǒng)(主澆道、分澆道及澆口的形狀,、位置,、大小)和排氣系統(tǒng)(排氣的方法,、排氣槽位置,、大小),。

4. 選擇頂出方式(頂桿,、頂管、推板,、組合式頂出),,決定側(cè)凹處理方法、抽芯方式,。

5. 決定冷卻,、加熱方式及加熱冷卻溝槽的形狀、位置,、加熱元件的安裝部位,。

6. 根據(jù)模具材料、強度計算或者經(jīng)驗數(shù)據(jù),,確定模具零件厚度及外形尺寸,,外形結(jié)構(gòu)及所有連接、定位,、導向件位置,。

7. 確定主要成型零件,結(jié)構(gòu)件的結(jié)構(gòu)形式,。

8. 考慮模具各部分的強度,,計算成型零件工作尺寸。

以上這些問題如果解決了,,模具的結(jié)構(gòu)形式自然就解決了,。這時,就應(yīng)該著手繪制模具結(jié)構(gòu)草圖,,為正式繪圖作好準備,。

四,、繪制模具圖

要求按照國家制圖標準繪制,但是也要求結(jié)合本廠標準和國家未規(guī)定的工廠習慣畫法,。

在畫模具總裝圖之前,,應(yīng)繪制工序圖,并要符合制件圖和工藝資料的要求,。由下道工序保證的尺寸,,應(yīng)在圖上標寫注明"工藝尺寸"字樣。如果成型后除了修理毛刺之外,,再不進行其他機械加工,,那么工序圖就與制件圖完全相同。

在工序圖下面最好標出制件編號,、名稱,、材料、材料收縮率,、繪圖比例等,。通常就把工序圖畫在模具總裝圖上。

1. 繪制總裝結(jié)構(gòu)圖

繪制總裝圖盡量采用1:1的比例,,先由型腔開始繪制,,主視圖與其它視圖同時畫出。

五,、模具總裝圖應(yīng)包括以下內(nèi)容:

1. 模具成型部分結(jié)構(gòu)

2. 澆注系統(tǒng),、排氣系統(tǒng)的結(jié)構(gòu)形式。

3. 分型面及分模取件方式,。

4. 外形結(jié)構(gòu)及所有連接件,,定位、導向件的位置,。

5. 標注型腔高度尺寸(不強求,,根據(jù)需要)及模具總體尺寸。

6. 輔助工具(取件卸模工具,,校正工具等),。

7. 按順序?qū)⑷苛慵蛱柧幊?,并且填寫明細表?/p>

8. 標注技術(shù)要求和使用說明,。

六、模具總裝圖的技術(shù)要求內(nèi)容:

1. 對于模具某些系統(tǒng)的性能要求,。例如對頂出系統(tǒng),、滑塊抽芯結(jié)構(gòu)的裝配要求。

2. 對模具裝配工藝的要求,。例如模具裝配后分型面的貼合面的貼合間隙應(yīng)不大于0.05mm模具上,、下面的平行度要求,,并指出由裝配決定的尺寸和對該尺寸的要求。

3. 模具使用,,裝拆方法,。

4. 防氧化處理、模具編號,、刻字,、標記、油封,、保管等要求,。

5. 有關(guān)試模及檢驗方面的要求。

七,、繪制全部零件圖

由模具總裝圖拆畫零件圖的順序應(yīng)為:先內(nèi)后外,,先復雜后簡單,先成型零件,,后結(jié)構(gòu)零件,。

1. 圖形要求:一定要按比例畫,允許放大或縮小,。視圖選擇合理,,投影正確,布置得當,。為了使加工專利號易看懂,、便于裝配,圖形盡可能與總裝圖一致,,圖形要清晰,。

2. 標注尺寸要求統(tǒng)一、集中,、有序,、完整。標注尺寸的順序為:先標主要零件尺寸和出模斜度,,再標注配合尺寸,,然后標注全部尺寸。在非主要零件圖上先標注配合尺寸,,后標注全部尺寸,。

3. 表面粗糙度。把應(yīng)用最多的一種粗糙度標于圖紙右上角,,如標注"其余3.2,。"其它粗糙度符號在零件各表面分別標出。

4. 其它內(nèi)容,,例如零件名稱,、模具圖號,、材料牌號、熱處理和硬度要求,,表面處理,、圖形比例、自由尺寸的加工精度,、技術(shù)說明等都要正確填寫,。

八、.校對,、審圖,、描圖、送曬

A.自我校對的內(nèi)容是:

1. 模具及其零件與塑件圖紙的關(guān)系

模具及模具零件的材質(zhì),、硬度,、尺寸精度,結(jié)構(gòu)等是否符合塑件圖紙的要求,。

2. 塑料制件方面

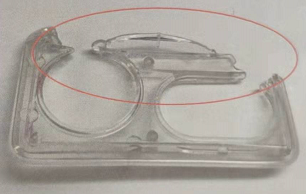

塑料料流的流動,、縮孔、熔接痕,、裂口,,脫模斜度等是否影響塑料制件的使用性能、尺寸精度,、表面質(zhì)量等方面的要求,。圖案設(shè)計有無不足,加工是否簡單,,成型材料的收縮率選用是否正確,。

3. 成型設(shè)備方面

注射量、注射壓力,、鎖模力夠不夠,,模具的安裝、塑料制件的南芯,、脫模有無問題,,注射機的噴嘴與嘵口套是否正確地接觸。

4. 模具結(jié)構(gòu)方面

1)分型面位置及精加工精度是否滿足需要,,會不會發(fā)生溢料,,開模后是否能保證塑料制件留在有頂出裝置的模具一邊。

2)脫模方式是否正確,,推廣桿,、推管的大小,、位置,、數(shù)量是否合適,,推板會不會被型芯卡住,會不會造成擦傷成型零件,。

3)模具溫度調(diào)節(jié)方面,。加熱器的功率、數(shù)量,;冷卻介質(zhì)的流動線路位置,、大小、數(shù)量是否合適,。

4)處理塑料制件制側(cè)凹的方法,,脫側(cè)凹的機構(gòu)是否恰當,例如斜導柱抽芯機構(gòu)中的滑塊與推桿是否相互干擾,。

5)澆注,、排氣系統(tǒng)的位置,大小是否恰當,。

5. 設(shè)計圖紙

1). 裝配圖上各模具零件安置部位是否恰當,,表示得是否清楚,有無遺漏

2).零件圖上的零件編號,、名稱,,制作數(shù)量、零件內(nèi)制還是外購的,,是標準件還是非標準件,,零件配合處理精度、成型塑料制件高精度尺寸處的修正加工及余量,,模具零件的材料,、熱處理、表面處理,、表面精加工程度是否標記,、敘述清楚。

3). 零件主要零件,、成型零件工作尺寸及配合尺寸,。尺寸數(shù)字應(yīng)正確無誤,不要使生產(chǎn)者換算,。

4). 檢查全部零件圖及總裝圖的視圖位置,,投影是否正確,畫法是否符合制圖國標,,有無遺漏尺寸,。

6. 校核加工性能

(所有零件的幾何結(jié)構(gòu)、視圖畫法,、尺寸標'等是否有利于加工)

7. 復算輔助工具的主要工作尺寸

B.專業(yè)校對原則上按設(shè)計者自我校對項目進行,;但是要側(cè)重于結(jié)構(gòu)原理,、工藝性能及操作安全方面。

描圖時要先消化圖形,,按國標要求描繪,,填寫全部尺寸及技術(shù)要求。描后自校并且簽字,。

C.把描好的底圖交設(shè)計者校對簽字,,習慣做法是由工具制造單位有關(guān)技術(shù)人員審查,會簽,、檢查制造工藝性,,然后才可送曬。

D..編寫制造工藝卡片

由工具制造單位技術(shù)人員編寫制造工藝卡片,,并且為加工制造做好準備,。

在模具零件的制造過程中要加強檢驗,把檢驗的重點放在尺寸精度上,。模具組裝完成后,,由檢驗員根據(jù)模具檢驗表進行檢驗,主要的是檢驗?zāi)>吡慵男阅芮闆r是否良好,,只有這樣才能俚語模具的制造質(zhì)量,。

九、試模及修模

雖然是在選定成型材料,、成型設(shè)備時,,在預(yù)想的工藝條件下進行模具設(shè)計,但是人們的認識往往是不完善的,,因此必須在模具加工完成以后,,進行試模試驗,看成型的制件質(zhì)量如何,。發(fā)現(xiàn)總是以后,,進行排除錯誤性的修模。

塑件出現(xiàn)不良現(xiàn)象的種類居多,,原因也很復雜,,有模具方面的原因,也有工藝條件方面的原因,,二者往往交只在一起,。在修模前,應(yīng)當根據(jù)塑件出現(xiàn)的不良現(xiàn)象的實際情況,,進行細致地分析研究,,找出造成塑件缺陷的原因后提出補救方法。因為成型條件容易改變,所以一般的做法是先變更成型條件,,當變更成型條件不能解決問題時,,才考慮修理模具。

修理模具更應(yīng)慎重,,沒有十分把握不可輕舉妄動。其原因是一旦變更了模具條件,,就不能再作大的改造和恢復原狀,。

十、整理資料進行歸檔

模具經(jīng)試驗后,,若暫不使用,,則應(yīng)該完全擦除脫模渣滓、灰塵,、油污等,,涂上黃油或其他防銹油或防銹劑,關(guān)到保管場所保管,。

把設(shè)計模具開始到模具加工成功,,檢驗合格為止,在此期間所產(chǎn)生的技術(shù)資料,,例如任務(wù)書,、制件圖、技術(shù)說明書,、模具總裝圖,、模具零件圖、底圖,、模具設(shè)計說明書,、檢驗記錄表、試模修模記錄等,,按規(guī)定加以系統(tǒng)整理,、裝訂、編號進行歸檔,。這樣做似乎很麻煩,,但是對以后修理模具,設(shè)計新的模具都是很有用處的

塑件尺寸精度是指所獲得的塑件尺與塑件圖中尺寸的符合程度,,即所獲得塑件尺寸的準確度。影響塑件精度的因素有很多,包括以下幾個方面,。1,、模具的制造精度及磨損程度這些 會直接影響塑件尺寸精度。2,、塑料制品收縮率的波動一 般結(jié)晶性塑料和半結(jié)晶性塑料(POM和PA等)的收縮率比無定形塑料的大,,范圍寬,波

模具制造,注塑模具,模具定制,注塑加工,注塑生產(chǎn),注塑廠,塑料開模,塑料定制,塑料外殼定制,注塑塑料件,注塑加工廠,塑料加工廠,塑料制品廠,塑料模具廠,模具加工廠,注塑模具廠

關(guān)鍵詞

(1) 按受熱冷卻時樹脂呈現(xiàn)的特性分類這種分類方法是用得最多,也是比較科學的一種分類法,。1) 熱塑性塑料這類塑料在注塑加工時加熱時軟化,,溫度升高至一定程度時呈熔融態(tài), 成為可流動的粘稠流體,,借助模具和壓力可制成一定形狀的制品,,冷卻后可保持已成型形狀。再次加熱又可變軟,、熔融,、重新塑制成型。它在加熱,、冷卻成型

注塑模具的定義: 塑料注射成型所用的模具稱為注塑成型模具,,簡稱注塑模。注塑模能一次成型外形復雜,、尺寸精確高或帶有嵌件的塑料制品,。“七分模具,,三分工藝”,。對注塑加工來說,模具和注塑機一樣對成型品的質(zhì)量有很大的影響,,甚至可以說模具比注塑機所起的作用更大,;在注塑成型時如果對模具不充分了解

產(chǎn)品設(shè)計:設(shè)計塑件的形體結(jié)構(gòu)時,應(yīng)注意塑料制品的厚度與熔料填充時的極限流動長度,。在塑料模具注射成型中,,塑件的厚度通常為1~ 3mm,大型塑件為3~ 6mm。材料:更換材料或添加助劑以改善流動性。將噴嘴拆下清理或擴大模具冷料穴和流道截面面積,。模具:設(shè)計澆注 系統(tǒng)時要注意澆口平衡,。在流動過程中,澆口或流道壓力損失太大